La maîtrise du Plan Directeur de Production (PDP, ou Master Production Schedule MPS en anglais) est un enjeu crucial pour les responsables de production et dirigeants de PME qui cherchent à optimiser leur activité industrielle. Il s’agit d’un outil stratégique de planification qui précise quoi produire, quand le produire et en quelles quantités, en alignant au mieux les ressources de l’entreprise sur la demande du marché. Un PDP bien géré permet de réduire les coûts, d’améliorer le service client et de gagner en agilité face aux imprévus.

Qu'est-ce que le MPS / Plan Directeur de Production ?

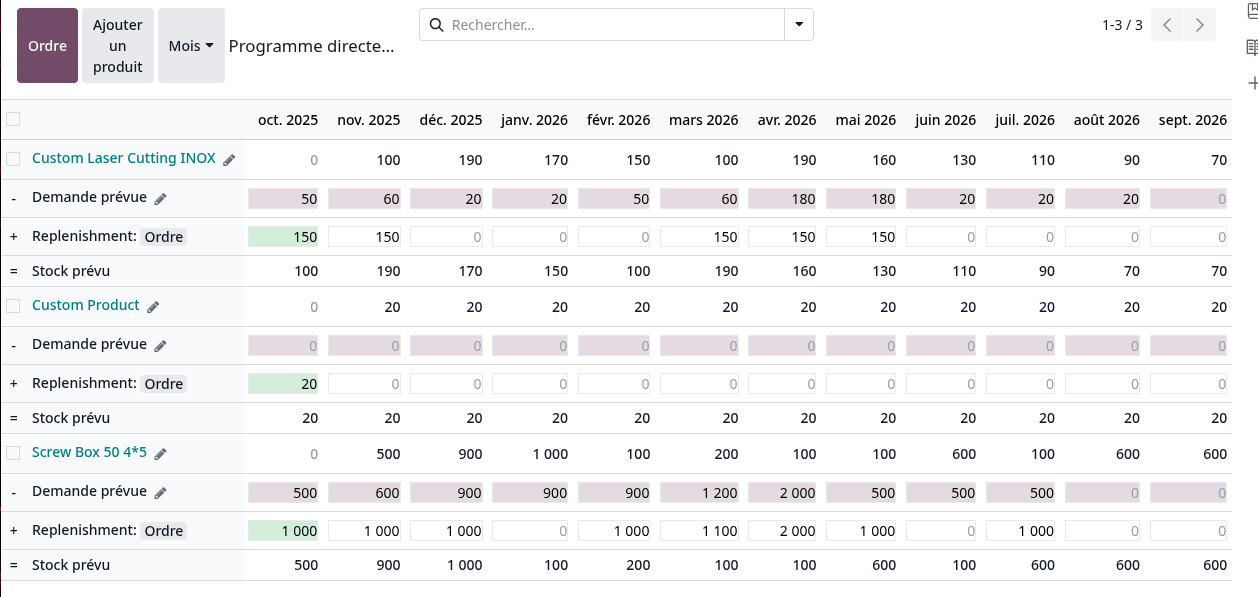

Le Plan Directeur de Production (PDP) – également appelé Master Production Schedule (MPS) – est une composante fondamentale de la planification industrielle. Concrètement, c’est une fonctionnalité clé des ERP industriels qui aide à gérer la production à court terme (horizon généralement hebdomadaire ou journalier). Son rôle est de traduire les objectifs commerciaux en un programme de fabrication détaillé, indiquant précisément les produits à fabriquer, quand les lancer en production, et en quelles quantités. Il s’inscrit dans la continuité du Plan Industriel et Commercial (PIC) : ce dernier définit les prévisions globales (souvent mensuelles), tandis que le PDP affine ces données à plus court terme pour établir un échéancier de production réaliste. En somme, le MPS/PDP fait le lien entre la stratégie (S&OP/PIC) et l’exécution opérationnelle (ordonnancement et lancement des ordres de fabrication), assurant la cohérence entre la demande, les contraintes de production et la disponibilité des ressources.

Un PDP bien construit évalue en permanence les données réelles (commandes fermes, stocks disponibles, capacités machine, etc.) et les compare aux prévisions. Il est généralement mis à jour chaque semaine, voire chaque jour pour coller à la réalité du terrain, là où le PIC est révisé mensuellement sur des données plus agrégées. Cette fréquence de révision rapprochée apporte de la précision et de la réactivité à la planification de la productions. Par ailleurs, le PDP précède le calcul des besoins (MRP/CBN) : une fois les quantités de produits finis planifiées dans le PDP, l’entreprise peut calculer les besoins en composants et matières premières nécessaires pour réaliser ce plan.

Les bénéfices d’un MPS bien géré

Mettre en place un Plan Directeur de Production efficace apporte de nombreux avantages pour la performance industrielle. Parmi les bénéfices clés d’un PDP bien géré, on peut citer :

Équilibrer les stocks et éviter les pénuries/excès

le PDP permet d’éviter à la fois le sur-stockage (excédents coûteux immobilisant du capital) et le sous-stockage (ruptures entraînant des arrêts ou retards) en ajustant finement la production aux besoins. Autrement dit, il assure la disponibilité des produits sans générer de stock inutile.

Garantir des livraisons fiables et satisfaire les clients

en planifiant la production de manière réaliste, le PDP aide à respecter les délais annoncés et à honorer les commandes à temps. Cette fiabilité accrue se traduit par une meilleure satisfaction client, car les produits finis sont livrés dans les temps comme prévu.

Réduire les coûts de stockage et d’approvisionnement

en calculant de façon précise les niveaux optimaux de stock (notamment le stock de sécurité requis) et en définissant une politique de stock appropriée, le PDP contribue à diminuer les coûts liés aux inventaires et aux achats. On observe ainsi des impacts positifs sur les coûts de stockage et d’approvisionnement grâce à une gestion affinée des stocks.

Optimiser l’utilisation des ressources de production

le PDP assure une planification cohérente avec les capacités de l’entreprise, ce qui permet d’optimiser l’emploi des machines, des effectifs et des matières premières. En anticipant les besoins et en séquençant judicieusement les opérations, on améliore le taux d’utilisation des ressources tout en évitant les goulots d’étranglement.

Accroître la réactivité et la flexibilité

grâce à sa vision à court terme sur l’activité, le PDP donne la possibilité de réaliser rapidement des ajustements correctifs ou préventifs en cas d’aléa. Une demande imprévue, un retard fournisseur ou une panne machine peuvent ainsi être absorbés plus facilement en recalculant fréquemment le plan directeur. Cette agilité renforce la résilience de l’entreprise face aux fluctuations du marché.

En résumé, un MPS bien géré constitue un indicateur fiable pour piloter la production et les flux de marchandises, tout en fixant des objectifs clairs (par exemple en matière de couverture de stock ou de taux de service). C’est un levier de performance industrielle qui aide à produire juste ce qu’il faut, au bon moment, au moindre coût, et ainsi améliorer durablement le couple coûts-service de l’entreprise.

Intégration du MPS avec l’ERP et les outils numériques

Un Plan Directeur de Production ne révèle tout son potentiel que s’il est intégré au système d’information de l’entreprise. Dans la plupart des cas, le PDP est carrément un module au sein de l’ERP (logiciel de gestion intégré). Le fait de gérer le MPS via l’ERP présente plusieurs atouts majeurs : toutes les données pertinentes (commandes clients, niveaux de stock, capacités machines, délais fournisseurs…) sont centralisées, ce qui permet au plan d’être automatiquement ajusté en fonction de l’évolution de ces données en temps réel. L’ERP va par exemple réajuster le planning de production en fonction des stocks disponibles et des délais de fabrication/livraison, grâce à ses fonctions d’aide à la décision intégrées. En connectant ainsi la planification aux informations opérationnelles, on obtient un système agile et proactif : le moindre écart ou risque (rupture de stock, retard, surcapacité…) peut déclencher une alerte et une replanification immédiate.

De plus, l’intégration du PDP avec les autres systèmes (gestion des approvisionnements, MES/GPAO pour l’atelier, WMS pour les entrepôts…) est un facteur clé de succès. Une telle connexion fluide des outils garantit la cohérence des données et la synchronisation des processus à travers toute la chaîne logistique. Par exemple, un logiciel d’ordonnancement ou module APS bien intégré à l’ERP peut automatiser la génération des ordres de fabrication, suivre l’avancement des OF en temps réel, et optimiser en continu la gestion des stocks et des approvisionnements sur la base du plan directeur. Cette approche intégrée facilite la collaboration entre services (production, logistique, achats, commercial) et évite les ressaisies manuelles, sources d’erreurs. Il en résulte une meilleure performance globale de l’entreprise grâce à une vision unifiée du planning : chacun travaille avec les mêmes chiffres à jour, et les décisions peuvent être prises sur la base d’informations fiables.

En pratique, si votre ERP possède un module PDP/MPS, il est recommandé de l’activer ou de l’acquérir. Sinon, des solutions spécialisées de planification avancée peuvent s’interfacer avec l’ERP. Dans tous les cas, investir dans des outils numériques pour piloter le PDP est un choix judicieux, car cela rend la planification plus simple, rapide et intuitive pour vos équipes. Vous disposerez ainsi d’un véritable cockpit de pilotage de la production : visualisation des prévisions, calcul des besoins, simulation de différents scénarios, ajustements en quelques clics, etc., le tout en lien avec vos données d’entreprise existantes.

MPS et optimisation des stocks

La gestion des stocks est au cœur des

préoccupations du Plan Directeur de Production. En effet, l’un des

objectifs principaux du PDP est d’assurer la disponibilité

des produits finis tout en évitant les surplus inutiles.

Pour y parvenir, le MPS doit déterminer combien de stock

maintenir et quand lancer les réapprovisionnements. Cette

optimisation fine repose notamment sur le calcul d’un

niveau de stock de sécurité adapté à chaque article,

afin de couvrir les incertitudes de la demande ou des délais

fournisseurs. Le PDP définit ainsi la meilleure politique de

stock pour l’entreprise, en tenant compte des objectifs de

taux de service (couverture de tant de jours de vente, par exemple)

et des caractéristiques de chaque produit (période de péremption,

taille de lot économique, etc.).

La gestion des stocks est au cœur des

préoccupations du Plan Directeur de Production. En effet, l’un des

objectifs principaux du PDP est d’assurer la disponibilité

des produits finis tout en évitant les surplus inutiles.

Pour y parvenir, le MPS doit déterminer combien de stock

maintenir et quand lancer les réapprovisionnements. Cette

optimisation fine repose notamment sur le calcul d’un

niveau de stock de sécurité adapté à chaque article,

afin de couvrir les incertitudes de la demande ou des délais

fournisseurs. Le PDP définit ainsi la meilleure politique de

stock pour l’entreprise, en tenant compte des objectifs de

taux de service (couverture de tant de jours de vente, par exemple)

et des caractéristiques de chaque produit (période de péremption,

taille de lot économique, etc.).

Pour élaborer ce plan de stock optimal, le PDP intègre toutes les contraintes logistiques pertinentes : les délais d’approvisionnement des fournisseurs, les quantités minimum/maximum à commander, la capacité de stockage disponible, etc.s. En agrégeant ces données, le système peut anticiper les besoins en matières et composants juste à temps, ce qui permet de minimiser l’investissement en stock sans risquer de pénurie. Par exemple, si un fournisseur a un délai d’un mois, le PDP s’assurera de déclencher l’ordre d’achat suffisamment tôt en fonction du plan de production à venir.

Grâce à cette approche, le PDP équilibre en permanence le niveau de stock et la charge de productions. Il en résulte une diminution des coûts de stockage (moins de capital immobilisé, moins de frais de manutention et d’entreposage) ainsi qu’une réduction des coûts d’approvisionnement (meilleure anticipation donc achats plus groupés ou au bon moment). En outre, en évitant les ruptures, l’entreprise évite aussi les coûts cachés associés (heures supplémentaires en urgence, pénalités de retard, perte de chiffre d’affaires…). Le PDP apporte également une vision claire de l’état des stocks futurs : en analysant la couverture de stock (combien de temps le stock va durer) et en déclenchant des stocks d’alerte si besoin, il sert d’outil de suivi pour ne pas se faire surprendre par une baisse de stock imprévue.

En résumé, bien gérer son MPS revient à bien gérer ses stocks. L’entreprise gagne en efficacité logistique : moins de sur-stock, moins de ruptures, et in fine un meilleur taux de rotation des stocks. Tout ceci contribue à améliorer la rentabilité (cash débloqué, coûts réduits) tout en garantissant un excellent taux de service aux clients.

Pilotage de la demande et flexibilité du PDP

Un Plan Directeur de Production performant est avant tout tiré par la demande. Dans un contexte où la volatilité de la demande client est forte, il est parfois difficile de savoir quoi produire, en quelle quantité et à quel moment. Le PDP apporte une méthodologie pour s’adapter aux fluctuations de la demande en rapprochant constamment le plan de production des besoins du marché. Il s’appuie pour cela sur les prévisions de ventes issues du PIC ou du processus S&OP de l’entreprise, mais va plus loin en les affinant et en les actualisant très fréquemment.

Le PDP permet de mieux anticiper la demande à court et moyen terme grâce à une analyse fine des besoins clients. On parle d’une planification dynamique : chaque semaine (ou chaque jour), on compare les dernières données de la demande (commandes réelles reçues, prévisions révisées, signaux du marché) aux quantités prévues dans le plan. En cas d’écart, le PDP sera recalculé pour réajuster les quantités à produire. Ce processus continu fait que la production est toujours alignée au plus près sur la demande actualisée. D’ailleurs, le PDP sert souvent de base au suivi de la demande : il permet de suivre l’évolution des ventes réelles par rapport aux prévisions établies dans le PIC, et donc de détecter rapidement les surventes ou sous-ventes éventuelles.

Cette alignement entre production et demande a un

double effet vertueux. D’une part, l’atelier fabrique uniquement

ce qui est nécessaire, ce qui évite l’accumulation de stocks

invendus. D’autre part, les clients obtiennent leurs

produits dans les délais promis, car la production a été

planifiée en fonction de leurs besoins. Le PDP agit comme une

garantie de service : tant que la demande reste dans le

cadre prévu (ou que les fluctuations sont signalées à temps par

les prévisions), l’entreprise peut livrer sans délai.

Cette alignement entre production et demande a un

double effet vertueux. D’une part, l’atelier fabrique uniquement

ce qui est nécessaire, ce qui évite l’accumulation de stocks

invendus. D’autre part, les clients obtiennent leurs

produits dans les délais promis, car la production a été

planifiée en fonction de leurs besoins. Le PDP agit comme une

garantie de service : tant que la demande reste dans le

cadre prévu (ou que les fluctuations sont signalées à temps par

les prévisions), l’entreprise peut livrer sans délai.

Par ailleurs, le PDP confère une grande flexibilité pour absorber les pics de demande ou les changements soudains. Par exemple, en période de fêtes ou de soldes, la demande client peut exploser en peu de temps. Grâce à un PDP réactif, l’entreprise peut ajuster rapidement son schéma de production en cas de fluctuation significative de la demande. Concrètement, cela peut se traduire par l’ajout de nouveaux cycles de production, l’augmentation temporaire des quantités planifiées sur certains produits phares, ou le repositionnement de ressources vers les articles les plus demandés. Cette capacité d’adaptation rapide permet de tenir ses promesses envers les clients même en période de pointe, ce qui renforce considérablement la confiance et la fidélité de la clientèle.

Enfin, bien piloter la demande avec le PDP suppose aussi de soigner ses prévisions en amont. Plus les prévisions de ventes seront fiables, moins il y aura de modifications de dernière minute du plan de production. Il est donc recommandé d’utiliser des outils de prévision statistique et de collaborer étroitement entre services (commercial/marketing et production) pour construire un PIC solide. Le PDP n’en sera que plus stable et efficace. En somme, un bon PDP est le reflet d’une bonne compréhension de sa demande : il convertit les signaux du marché en un plan d’action opérationnel pour l’atelier, tout en laissant la marge de manœuvre nécessaire pour absorber les imprévus.

Bonnes pratiques pour un MPS performant

La mise en place d’un Plan Directeur de Production efficace requiert à la fois une méthode structurée et le respect de certains facteurs clés de succès. Voici un guide des meilleures pratiques pour bien gérer son MPS, depuis l’élaboration du plan jusqu’à son exécution et son amélioration continue.

Étapes clés de l’élaboration du PDP

Établir des prévisions de demande fiables

La première étape consiste à anticiper au mieux la demande future pour chaque produit. Analysez les ventes historiques (par saison, par produit, par client), étudiez les tendances du marché et segmentez votre clientèle afin de projeter des volumes aussi précis que possible. N’hésitez pas à vous doter d’un logiciel de prévisions pour affiner ces estimations à partir des données disponibles. Plus vos prévisions seront justes, plus le PDP sera crédible et utile.

Comparer la demande prévue avec le stock initial

Dressez un état des stocks actuel avant de finaliser le plan. Il est crucial de savoir exactement quelles références et quelles quantités sont déjà disponibles en stock, afin de déterminer ce qu’il faudra réellement produire ou acheter. Profitez-en pour faire un inventaire et identifier d’éventuelles surstocks ou manques. Cette confrontation entre la demande et le stock permet de calibrer le PDP : on pourra, par exemple, puiser dans les stocks existants pour couvrir une partie de la demande, ou au contraire planifier une production additionnelle si le stock est insuffisant. L’enjeu est d’éviter de produire ce qui est déjà en entrepôt et d’optimiser la rotation des articles en stock.

Sécuriser les approvisionnements en matières premières

Sur la base du plan de production envisagé, ajustez votre stratégie d’achats et d’approvisionnement. Communiquez le plus tôt possible à vos fournisseurs les besoins à venir (quantités et dates de livraison estimées) afin qu’ils puissent s’adapter à votre programme. L’objectif est d’éviter les ruptures de stock de composants ou de matières en cours de cycle de production. Pour cela, passez les commandes d’achat nécessaires en tenant compte des délais fournisseurs et validez avec eux la faisabilité des volumes prévisionnels. Une bonne collaboration avec la supply chain amont est indispensable pour fiabiliser le PDP. Un plan de production n’a de sens que si les matériaux nécessaires sont disponibles en temps voulu.

Lancer la production en coordonnant tous les acteurs

Une fois la partie amont sécurisée, il s’agit d’organiser le lancement des ordres de production conformément au PDP. Cela implique de coordonner les différents maillons internes – planification, atelier, maintenance, qualité, logistique – pour que chacun soit prêt à exécuter le plan. Assurez-vous que les équipes opérationnelles (chefs d’équipe, agents de maîtrise…) ont bien reçu le programme et qu’elles disposent des ressources nécessaires (machines outillées, personnel, matières). C’est ici qu’un responsable de production joue un rôle clé en faisant le lien entre les services (achats, approvisionnement, production, ventes) pour garantir la cohérence globale du modèle. Des réunions de lancement (par exemple hebdomadaires) peuvent aider à aligner tout le monde sur les objectifs de la semaine à venir, à lever les éventuels points bloquants et à ajuster les priorités si nécessaire.

Suivre la production et ajuster le plan en continu

Une fois le PDP mis en œuvre, il convient de suivre de près son exécution. Surveillez en temps réel l’avancement de la production par rapport au plan (quantités réellement produites vs prévues, respect des délais de chaque OF, incidents rencontrés...). Grâce aux indicateurs de suivi et aux retours du terrain, vous pourrez détecter tout écart significatif. Le cas échéant, ajustez le PDP de manière itérative – c’est-à-dire recalculez les besoins ou replanifiez certaines fabrications – pour coller à la réalité opérationnelle. Ce pilotage en boucle fermée est indispensable pour maintenir la performance et la réactivité du système. Par exemple, si une commande urgente apparaît ou si une machine tombe en panne, le plan doit être recalculé rapidement et communiqué aux parties prenantes. Après chaque cycle, analysez les données et les écarts constatés (sur-stock ou sous-stock par rapport aux prévisions, délais non tenus, etc.) afin d’engager des actions d’amélioration continue. Le PDP n’est pas figé : c’est un processus vivant qui gagne en pertinence au fil des ajustements successifs.

Facteurs clés de succès du MPS

En complément de ces étapes opérationnelles, certaines conditions de réussite doivent être réunies pour tirer le meilleur parti de votre Plan Directeur de Production :

Une planification globale alignée : Le PDP doit s’inscrire dans un dispositif de planification élargi, cohérent avec les processus long terme de l’entreprise. Il fonctionne de pair avec le PIC et le S&OP en amont, qui définissent les orientations stratégiques sur plusieurs mois. Assurez-vous que les objectifs du PDP (à court terme) découlent des objectifs du PIC (plus long terme). La cohérence verticale des plans (stratégique ↦ tactique ↦ opérationnel) est primordiale.

Des outils numériques performants : Doter votre entreprise des bons outils facilitera grandement la mise en place du MPS. Un ERP capable de gérer le PDP est quasiment indispensable pour coordonner tous les pôles de votre chaîne de valeur. De plus, des solutions spécialisées peuvent compléter l’ERP : un WMS pour avoir la vision des stocks en entrepôt, un MES/GPAO pour le suivi de production en temps réel, des tableaux de bord collaboratifs pour partager l’information, etc.. Investir dans ces outils, c’est donner à vos équipes les moyens d’être plus efficaces et réactives.

Des équipes compétentes et impliquées : Le facteur humain est un élément central du succès de votre PDP. Identifiez en interne un pilote (ou une équipe) pour la planification de production, qui soit formé aux principes du MPS et à l’aise avec les outils digitaux. Impliquez également les opérateurs et les fonctions support dans le processus : plus chacun comprend les enjeux du PDP (et l’intérêt de respecter le plan), plus l’exécution sera fiable. Enfin, favorisez une culture de collaboration entre les services (ventes, supply chain, production) pour que le PDP soit porté collectivement. C’est cette transversalité qui permettra d’ajuster rapidement le plan lors de variations de la demande ou d’aléas, sans cloisonnement des informations.

En appliquant ces bonnes pratiques, une PME industrielle peut mettre en place un Plan Directeur de Production robuste et agile, même avec des moyens modestes. Chaque entreprise adaptera le degré de sophistication du PDP à sa taille et à son contexte, mais les principes de base restent universels : anticiper, planifier, coordonner et ajuster.

Conclusion

En définitive, travailler avec un Plan Directeur de Production est devenu indispensable dans la gestion moderne de la production. Les entreprises qui maîtrisent cet outil voient leur organisation interne s’améliorer et réalisent un gain d’efficacité sur le long terme. Que ce soit pour absorber la croissance, faire face à des marchés volatils ou simplement optimiser vos opérations courantes, un MPS bien géré est votre allié. En mettant en œuvre les conseils exposés dans ce guide – de l’intégration à l’ERP jusqu’à la collaboration avec vos fournisseurs et vos équipes – vous poserez les bases d’une planification de production fiable, agile et performante. Il ne vous reste plus qu’à passer à l’action : analysez votre processus actuel, identifiez les axes d’amélioration et lancez-vous dans l’optimisation de votre Plan Directeur de Production. Les résultats, tant financiers qu’organisationnels, ne tarderont pas à se faire sentir.